低成本、轻量化、高模量碳纤维助力海陆叶片大型化发展

4月1日,黄县某风场发生一起倒塔事故。

6月10日,延津某风场发生叶片扫塔事故......

近年来,随着海陆风电平价时代的到来,加之风电行业内卷因素,通过叶片大型化来提高单机发电容量成为了各大主机厂主流的结构设计思路,特别是海上及百米以上叶型叶片承重主梁应用拉挤碳板便成了刚需,一方面满足叶片整体力学取值,满足叶片结构力学设计要求,另一方面大幅降低叶片重量,满足叶片轻量化设计要求,提高叶片发电效率及安全性。

然而受制于碳板成本影响,部分主机厂为了进一步压缩成本,铤而走险坚持应用传统玻板制作叶片主梁,最终导致风机倒塔、叶片扫塔事故接连发生,事故不仅造成巨大经济损失,还带来了严重安全隐患和责任,在社会上形成了巨大影响。为此,通过高性能材料选型、结构设计技术创新来构建适应行业发展的风机高效安全运行体系已迫在眉睫。

图:吉林化纤自主制造国产化15万吨原丝万吨级生产线开车成功

图:吉林化纤年产6万吨碳纤维项目启动仪式

吉林化纤依托38万吨全球最大的腈纶纤维生产规模优势,现已发展成为全国最大的碳纤维全产业链生产制造龙头企业。原丝产能年末达到16万吨,十四五将达到33万吨;碳丝产能年末达到4.9万吨,十四五将达到10万吨;复材产能年末达到2万吨,十四五将达到6.5万吨。

图:国兴复材公司厂区图及生产现场

吉林国兴复合材料有限公司成立于2018年,是集团公司碳纤维板块向终端延伸最关键的一步,公司现有50条拉挤线,具备10000吨/年碳板生产能力,吉林本埠二期再建50条拉挤线,12月份建成后具备2万吨/年碳板生产能力,同时配套26台双幅大剑杆风电灌注层间导流织物编织机,到2023年末,拉挤板总产能将突破4万吨。

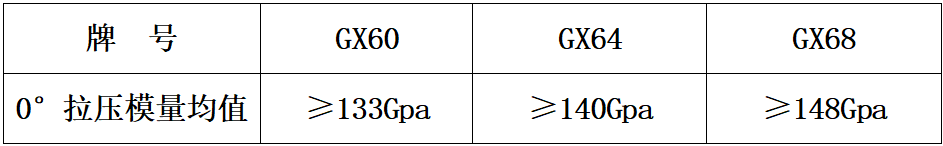

依托吉林碳谷原丝独有的高模量力学特性、吉林国兴碳纤维规模化的全产业链生产制造优势,吉林国兴复材已经成功研发出GX60、GX64、GX68牌号产品并实现了批量稳定供应,同级别板材(纤维体积含量相同)拉压模量性能行业最优。

上海电气风电集团股份有限公司工程与技术研究院叶片中心总经理王国军:面对海上风电的蓬勃发展与激烈竞争,上海电气作为国内领先的海上风机制造商与服务商,通过联合上游协同开发高性价原材料,降低叶片材料成本,使得我们大叶型叶片成本优势始终处于国内领先状态,今年7月份,我们自主研发的112米海上最长叶片已经成功下线,目前我们整个技术团队已经投入到海上更长叶片的研发设计当中,随着海上叶片大型化的不断发展,叶片制造对原材料的要求更加苛刻,我们一方面基于合作方吉林化纤碳丝、碳板独有的高模量优势,在满足叶片整体力学取值相同的情况下降低板材套材用量,满足了叶片轻量化的初始设计,另一方面我们联合吉林化纤碳纤维全产业链进行材料定制化开发,从原丝、碳化到拉挤生产线做到定线、定工艺参数、定生产管控机制,最终保证板材指标均一稳定、成本可控的优势。

图:时代新材“海风1号”大型风电叶片(应用吉林化纤碳纤维拉挤板)项目首支产品在江苏射阳工厂顺利下线

近日,时代新材“海风1号”大型风电叶片(应用吉林化纤碳纤维拉挤板)项目首支产品在江苏射阳工厂顺利下线,这是射阳工厂2019年建厂以来生产的最大叶型,是公司首次突破百米级重大海上项目,也是中国中车走向海上的首款百米级叶片,同时,时代新材与吉林化纤已经签订2023年框架合作协议,为双方后续深入合作奠定坚固的基础。

图:吉林化纤与时代新材签订了2023年碳材料框架协议

公司也同步与明阳智能集团签订了2023年碳材料框架协议,首支叶片碳板也于10月初在明阳阳江叶片厂顺利完成工艺测试。

图:吉林化纤与明阳智能集团签订了2023年碳材料框架协议

图:三一重能99米拉挤全碳预制主梁叶片在湖南韶山工厂正式下线

三一重能作为第一家与吉林化纤合作的客户,今年五月份,其99米拉挤全碳预制主梁叶片(应用吉林化纤碳纤维拉挤板)在湖南韶山工厂正式下线,是目前国内已下线的最长的陆上风电叶片。

三一重能叶片研究院院长张敬德:随着陆上叶片大型化不断发展,我们陆上叶片从去年6月份就已经应用碳板制造主梁,相比于传统拉挤玻板,能大幅减轻叶片重量,降低整机载荷,实现整机轻量化设计,同时得益于碳板优异疲劳性能,应用碳板后能大幅提升叶片的使用寿命。除此之外,陆上风机价格仅是海上风机价格的一半,所以陆上风机制造对原材料的性价比要求较高,我们从去年就已经和吉林化纤达成了战略合作模式,基于去年良好的合作基础,今年我们通过定制化生产的模式,碳板的价格相比于去年又大幅降低,继99米叶片下线后,现在双方整个技术团队还在紧密对接、联合研发,随着上下游产品技术的不断升级,今年4季度,我们陆上专供碳板的价格(含税)将逐步降低,随之配套的陆上百米以上级叶片也已经开始了研发设计。

一个产业的升级发展需要市场化的竞争,需要更多的企业投入到产业研发过程中来加速行业的优胜劣汰,吉林化纤做为一家有着60多年纤维生产经验的国有企业,基于碳纤维全产业链协同发展的理念,正在不断进行工艺技术升级、设备国产化升级改造来降本,同时也在联合上下游合作友商进行全产业链产线定制、指标定制、拉挤线配套建设等模式来降本,真正实现国产大丝束碳纤维产业化、规模化的良性发展,为国产海陆叶片大型化发展保驾护航。

来源:国际能源网/风电头条

-

时代新材研制首次突破百米级海上风电叶片

2022-10-08 -

叶片断裂、塔筒凹坑!龙源电力启动磐安风电场#24风机叶片、塔筒采购招标

2022-09-20 -

全球陆上最大风机EN-192/6.7批量交付

2022-09-01 -

123米!全球最长风电叶片在中复连众下线

2022-08-31 -

国内首套大丝束碳纤维生产线中交

2022-08-18 -

碳纤维及复合材料需求旺盛 如何解决关键技术难题

2022-08-12 -

风电叶片成型工艺,收藏这篇就够了

2022-08-02 -

风电叶片成型工艺

2022-08-02 -

“洛阳创新”打造国内量产装机最长海上风电叶片

2022-07-29 -

突发!一起风机叶片断裂事故

2022-07-26 -

一支风电叶片背后的老工业基地绿色转型

2022-07-22 -

维斯塔斯碳梁专利本月到期 碳纤维风电应用空间加速开启

2022-07-08 -

111.5米!亚洲最长抗台风型海上叶片下线

2022-06-25 -

齐齐哈尔风电装备全产业链基本形成

2022-06-13 -

风电新能源政策力推,碳纤维市场应用提速

2022-06-07